- 首页home

-

节能环保系列Product

-

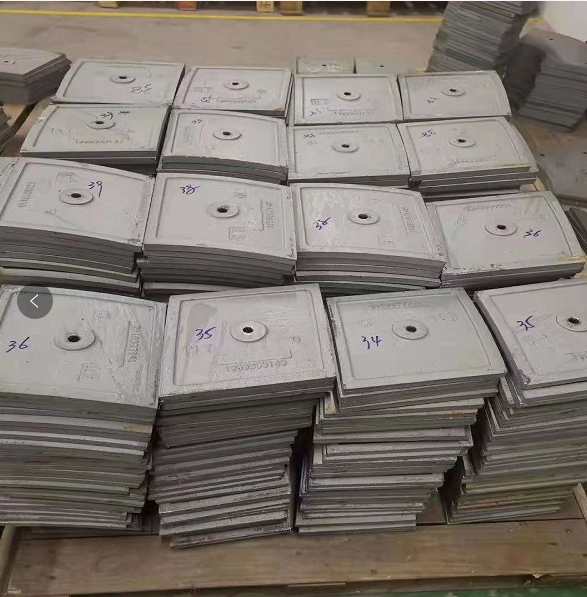

地泵管,耐磨管系列Product

- 产品中心Product

-

工程案例Case

-

资质证书Honor

-

关于我们About

陕西德世商砼配件有限公司

陕西德世商砼配件有限公司成立于2014年。公司位于西安市经济技术开发区,公司集研制,生产,经销为一体的砼配服务型企业。主要从事建筑业新材料应用推广,面向混凝土预拌企业,为企业降低成本,减少施工过程中环境污染,有效控制原材料浪费等技术推广和新材料应用等业务。我公司研制生产新型高分子泵管“润管剂”,该产品用于混凝土泵送环节,代替传统作业使用的润管砂浆。“润管剂”是通过有机高分子聚合物在水中溶解后形成的粘稠,…Read more -

新闻中心News

-

威胁搅拌站生存的要害‖“资金周转速度”是搅拌站..头疼的问题

12-06 more

-

机制砂的角色‖机制砂与天然砂在混凝土中有哪些不同之处

12-06 more

-

混凝土假凝”形成的原因,如何避免假凝现象出现以及混凝土假凝对建筑质量影响

12-06 more

-

混凝土的“水化反应”‖徳世商砼说一说“水化热”产生的温度裂缝

12-06 more

-

何谓大体积混凝土‖徳世商砼解析大体积混凝土温度裂缝防治措施

12-06 more

-

不懂的得收藏‖外加剂的“兼容性”徳世商砼解析外加剂混用时的兼容性试验方法

12-06 more

-

机制砂石粉含量对混凝土的影响‖如何控制机制砂石粉含量,值得收藏

12-06 more

-

陕西泵管市场需求分析与前景展望

12-03 more

-

威胁搅拌站生存的要害‖“资金周转速度”是搅拌站..头疼的问题

-

联系我们Contact

当前位置:

当前位置:

热门推荐

热门推荐